數控銑床金屬切削時,刀具切入工件,使工件材料產生變形成為切屑所需要的力稱為切削力。切削力是計算切削功率、設計刀具、機床和機床夾具以及制定切削用量的重要依據。在自動化生產中,還可通過切削力來監控切削過程和刀具的工作狀態。

數控銑床切削力及切削功率

1、數控銑床切削力的來源。切削力的來源,一方面是在切屑形成過程中,彈性變形和塑性變形產生的抗力;另一方面是切屑和刀具前刀面之間的摩擦阻力及工件和刀具后刀面之間的摩擦阻力。

2、切削合力與分解。切削時的總切削力F是一個空間力,為了便于測量和計算,以適應機床、夾具、刀具的設計和工藝分析的需要,常將F分解為三個互相垂直的切削分力Fc、Fp和Ff。

(1)主切削力Fc是總切削力F在主運動方向上的投影,其方向垂直于基面。Fc是計算機床功率、刀具強度以及夾具設計、選擇切削用量的重要依據。Fc可以用經驗公式,也可以用單位切削力kc、(單位為N/mm²)進行計算:Fc=kcAD=kchDbD=kcapf。

(2)背向力Fp是總切削力F在垂直于進給方向的分力。它是影響工件變形、造成系統振動的主要因素。

(3)進給力Ff是總切削力給F在進給運動方向上的切削分力。它是設計、校核機床進給機構和計算機床進給功率的主要依據。

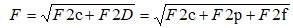

切削力,是總切削力F分解為Fc與FD,FD又分解為Fp與Ff,它們的關系為

;Ff=FDsinkr;Fp=FDcoskr。

;Ff=FDsinkr;Fp=FDcoskr。

3、數控銑床切削功率。切削功率是指切削力在切削過程中所消粍的功率,用pm表示,單位為kW。在車削外圓時,它是主切削力Fc與進給力Ff消耗功率之和,由于進給力Ff消耗功率所占比例很小(僅為1%?5%),故一般Ff消耗的功率可忽略不計,且Fp不做功,于是得出Pm=Fcυc×10¯³式中,Fc是主切削力(N);υc是切削速度(m/s)。

考慮機床的傳動效率,由切削功率Pm可求出機床電動機率PE,即PE≥Pm/?式中,?是機床的傳動效率,一般取0.75~0.85。

數控銑床影響切削力的主要因素

1、數控銑床工件材料的影響。工件材料的強度、硬度越高,雖然切削變形略有減小,但總的切削力力還是增大的。加工強度、硬度相近的材料,塑性大,則與刀具的摩擦因數也較大,故切削力增大;加工脆性材料,因塑性變形小,切屑與刀具前刀面摩擦小,故切削力較小。

1、數控銑床切削用量的影響

(1)背吃刀量ap和進給量f。當f和ap增加時,切削面積增大,主切削力也增加,但兩者的影響程度不同。在車削時,當ap增大一倍時,主切削力約增大一倍;而f加大一倍時,主切削力只增大68%~86%。因此,在切削加工中,如果從主切削力和切削功率來考慮,加大進給量比加大背吃刀量有利。

(2)切削速度υc。用YT15硬質合金車刀加工45鋼(ap=4mm,f=0.3mm/r)時切削速度對切削力的影響曲線。切削塑性金屬時,在積屑瘤區,積屑瘤的生長能使刀具實際前角增大,切屑變形減小,切削力減小;反之,積屑瘤的減小使切削力增大。無積屑瘤時,隨著切削速度υc提高,切削溫度增高,前刀面摩擦減小,變形減小,切削力減小,因此生產中常用高速切削來提高生產率。切削脆性金屬時,υc增加,切削力略有減小。

3、數控銑床刀具幾何參數的影響

(1)前角。前角對切削力影響最大。當切削塑性金屬時,前角增大,能使被切層材料所受擠壓變形和摩擦減小,排屑順暢,總切削力減小;當切削脆性金屬時,前角對切削力影響不明顯。

(2)負倒棱。在鋒利的切削刃上磨出負倒棱,可以提高刃口強度,從而提高刀具使用壽命,但此時被切削金屬的變形加大,使切削力增加。

(3)主偏角。主偏角對切削力的影響主要是通過切削厚度和刀尖圓弧曲線長度的變化來影響變形,從而影響切削力的。主偏角對主切削力Fc的影響較小,但對背向力Fp和進給力Ff的比例影響明顯。F'D為工件對刀具的反推力,由于F'p=F'Dcoskr,F'f=F'dsinkr,增大主偏角kr,會使進給力F'f增大、背向力F'p減小。當車削細長工件時,為減小或防止工件彎曲變形可選較大主偏角。

4、其他因素的影響。刀具、工件材料之間的摩擦因數因影響摩擦力而影響切削力的大小。在同樣的切削條件下,高速鋼刀具切削力最大,硬質合金刀具次之,陶瓷刀具最小。在切削過程中使用切削液,可以降低切削力,并且切削液的潤滑性能越高,切削力的降低越顯著。刀具后刀面磨損越嚴重,摩擦越劇烈,切削力越大。